双闭路联合水泥粉磨系统优化改造

2015-10-29来源:环球破碎机网浙江南方水泥有限公司所属企业福建红火水泥有限公司两台水泥粉磨生产线于2010年元月投入运行,该系统由Φ4.2×13m水泥磨+RP170-120辊压机+VRP1000V型分级机+0-sepa N-4000高效水平涡流选粉机组成的双闭路辊压机联合水泥粉磨工艺。福建红火水泥有限公司于2014年7月至2015年1月与洛阳福斯特机械设备有限公司合作有计划分批次对2#水泥磨系统进行了改造,实现较好技改效果。

福建红火水泥有限公司2#水泥磨系统生产P.O42.5水泥台时产量由改造前的171.46t/h提高到224.17t/h,提高了52.71t/h;吨水泥工序电耗由改造前的36.65kwh/t降低到32.17kwh/t,下降了4.48kwh/t;出厂水泥标准稠度需水量由改造前的27.03%下降为26.1%,下降了0.93%。

与此同时成功创新开发了国内外独一无二的辊压机双闭路联合粉磨优化工艺,该工艺将辊压机联合粉磨工艺、半终粉磨工艺和FST高产微细水泥磨的技术优势有机结合,使得粉磨系统的增产节能与优质水泥的生产兼顾兼得。特别是相对于目前国内采用的其它工艺而言具有投资省、工艺流程更合理、水泥需水量可控可调的特点。

一、技改前的基本情况:

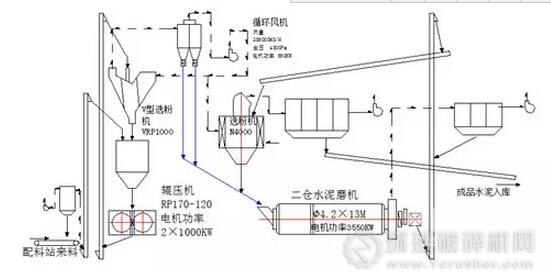

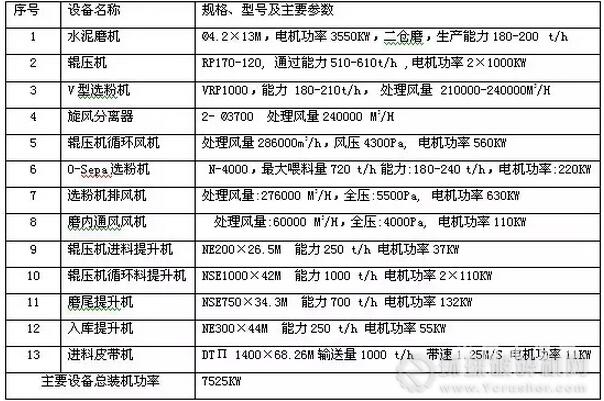

原水泥粉磨系统采用的是国内水泥企业较为普遍的双闭路联合粉磨工艺,工艺流程图,见图1。

图1 技改前双闭路联合水泥粉磨系统工艺流程图

1、技改前主要设备见表

2、生产P.O42.5水泥配比

熟料:76.8% 氟石膏:4.8% 矿渣:6.8% 石灰石:7.5% 焙烧煤矸石:4.2% 助磨剂:

二、系统存在的主要问题

参照国内其他厂家的经验,检查福建红火水泥有限公司2#水泥磨系统实际情况,该系统中主要存在以下缺陷:

1、磨机内部隔仓板、出口篦板堵塞严重,磨内通风较差。粉磨物料比表面积从磨头的150m2/kg到出磨只有210m2/kg,只增加了60m2/kg,平均每米只增加了4.8m2/kg,显然粉磨效率是比较低的。

2、从辊压机预磨系统的旋风收尘器入磨的物料中存在有20-30%的30μm及以下的合格细粉,在磨内产生过粉磨现象,既减低了磨机的粉磨效率又浪费能量。

3、水泥需水量平均在27.03%,用户投诉,影响水泥在市场上的竞争力。

三、解决措施

第一阶段:于2014年7月20日到7月30日实施。采用洛阳福斯特机械设备有限公司开发的FST高产微细水泥磨技术对磨机磨内进行将二仓磨改为三仓磨的改造。

1、采用洛阳福斯特机械设备有限公司开发的FST高产微细水泥磨技术对磨机磨内进行改造。该技术的特点是:

(1)将现有的二仓磨机改为三仓磨机,使得磨内研磨体的粉磨功能分工更加合理。

(2)使用该公司开发的FST防堵塞蓖板,实用新型专利号:201220672902.6。

(3)使用该公司开发的FST均风稳流双层隔仓板。与传统隔仓板相比具有通风过料面积大,通风阻力小的特点。

(4)使用该公司开发的FST防堵塞出料装置,实用新型专利号:201220638453.3。解决现出口蓖板的堵塞问题。

(5)调整研磨体级配。改造前磨机的一仓用?20-?40钢球,二仓为?14×14、?16×16、?18×18的钢锻。改造后磨机一仓使用?20-?40钢球,二仓使用?16×16、?18×18的钢锻,三仓使用?14×14、?12×12、?10×10的微锻为研磨体。

(6)优化操作工艺参数。

2、将辊压机原来的进料插板改为双板式进料调节装置。

经过2014年8月的调整,2#磨机系统台时产量、工序电耗就有了较大幅度的提高和降低,详细数据见表一。

第二阶段:对现有辊压机双闭路联合粉磨工艺系统优化改造

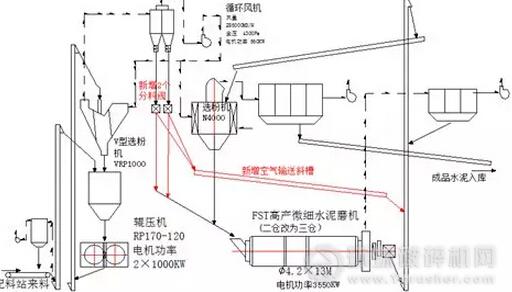

图2 改造后粉磨系统工艺流程示意图

该项改造于2015年1月20日到1月30日实施。在辊压机预粉磨系统的2个旋风分离器下料口处增加两个电动分料阀,将原来全部入磨的物料通过分料阀分为两部分,一部分走原有的下料溜子入磨;另一部分则通过空气输送斜槽进入磨尾提升机,和出磨水泥一同进入O-Sepa选粉机。这样就使得辊压机预粉磨系统产生的微细粉中的一部分,经O-Sepa选粉机选出,提高了粉磨系统的粉磨效率。同时,根据出磨水泥的质量,特别是出磨水泥的需水量,调整分料阀的开度,实现出磨水泥的需水量可控可调。改造后的工艺流程图见图2所示。

此外,在2015年1月还对粉磨系统中的主机设备特别是辊压机进行大修,保证系统设备的高效运转。

四、技改效果

2#磨机系统生产P.O42.5水泥技改前后技术经济指标对比表1

从表中可以看出:

3、第一步磨机内部由二仓磨机改为三仓磨后,磨机系统台时产量提高了33.54t/h,提高了19.56%,吨水泥工序电耗降低了3.45kwh/t,降低了9.4%。水泥标准稠度需水量降低了1.33%;

4、第二步辊压机联合粉磨工艺优化改造后,与第一步磨内改造相比:磨机系统台时产量提高了19.17t/h,提高了9.35%,吨水泥工序电耗降低了1.03kwh/t,降低了3.1%。水泥标准稠度需水量增加了0.4%;

5、两项改造综合改造后与改造前相比的最好效果:磨机系统台时产量提高了52.71t/h,提高了30.74%;吨水泥工序电耗降低了4.48kwh/t,降低了12.2%;水泥标准稠度需水量降低了0.93%。

6、实现水泥标准稠度需水量可根据原材料变化情况,可控可调,不仅降低了水泥标准稠度需水量还提高了水泥标准稠度需水量的均匀稳定性。出厂水泥标准稠度需水量连续稳定在26.35%左右。

五、技改效益分析

通过本次技改使得我公司的水泥粉磨工序电耗降低4.46kwh/t,按照年生产水泥100万吨、不含税平均电价0.52元/kwh计算,每年可节省成本231.92万元;同时,由于磨机台时产量的增加,可减少峰期用电,还可节省成本53.92万元。因此,全年的直接经济效益285.84万元。

六、对本次技改的体会和认识

1、本次磨机改造的增产节能效果显着,相对于其它改造工艺具有投资省,达产达标期较短,投资回收期短的特点。

2、创新开发的国内外独一无二的辊压机双闭路联合粉磨优化工艺是成功的。该工艺是将辊压机联合粉磨工艺、半终粉磨工艺和FST高产微细水泥磨的技术优势有机结合,使得粉磨系统的增产节能与优质水泥的生产兼顾兼得。特别是相对于目前国内采用的其它工艺而言具有投资省、工艺流程更合理、水泥需水量可控可调的特点。与目前国内较为流行的半终粉磨改造相比较,克服了其成品水泥需水量增大的缺陷。

3、由于本次改造中还没有对V型选粉机及辊压机系统循环风机进行优化改造,造成辊压机系统循环风机已满负荷工作但磨机还“吃不饱”的现象。因此下一步计划着手这方面的优化改造,进一步提高2#磨机系统的技术经济指标。

责任编辑:宋欣

环球破碎机网版权与免责声明:(点击查看)

向本网编辑提供资讯线索 热线:0371-56079958 E-mail:

- · 浅论非煤矿山机械设备的安全管理 (2022-04-11)

- · 水泥联合粉磨系统的优化改造 (2016-06-13)

- · 河北国林工程召开首次股东会和第一届一次董事会 (2016-05-17)

- · 谈国内机械设备企业出口国外的劣势和优势 (2016-04-28)

- · 矿山机械行业注册商标与企业名称权利冲突时处理路径... (2016-04-25)

- · 云南彝良毛坪水泥厂水泥熟料技改项目进入设备安装阶段... (2016-04-20)

- · 蒲洲发电分公司开展“治垃圾围城”专项治理活动 (2016-04-15)

热度排行

Ycrusher.com

环球破碎机网

Copyright © 2007-

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱: 本站法律顾问:河南光法律师事务所

客服QQ: :2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:

软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱: 本站法律顾问:河南光法律师事务所

客服QQ:

:2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

豫公网安备 41010502002251号

在线客服

在线客服