如何通过工艺改进粗、细骨料的质量?以乌东德水电站大坝混凝土骨料生产为例

2021-08-31来源:环球破碎机网粗、细骨料作为混凝土的骨架,约占混凝土体积70%~80%,其质量直接影响到混凝土的和易性、强度、弹模、抗渗性等。骨料级配越好,紧密度越大、空隙率和比表面积越小,配制混凝土时,用水量相对少,可提高混凝土的力学性能和耐久性。

本文以乌东德水电站双曲拱坝混凝土砂石骨料生产为例,介绍如何通过工艺改进粗、细骨料的质量。

粗骨料生产面临的挑战

施期料场作为乌东德大坝混凝土唯一料源,料场开采范围内,地层岩性相对简单,垂直方向岩性存在明显差异,上部为灰色薄层-厚层白云岩夹浅灰白色薄层-厚层大理化白云岩;中、下部以灰色中厚层(20~50cm)-厚层(50~100cm)灰岩为主,偶夹浅灰白色中厚层大理岩,岩质坚硬、强度高。因其岩体层状结构特性,使得在传统工艺下,加工过程中更容易出现针片状颗粒含量超标、骨料粒型不佳等问题。针片状颗粒的存在不仅影响混凝土的和易性,而且由于本身易折断,其抗压强度相对较低,对硬化后混凝土的物理力学性能亦存在不利影响。

设计爆破环节粗骨料生产问题

施期料场原始爆破开挖过程中,在设计环节未结合层状灰岩特点,针对性开展爆破设计,而采用统一的爆破设计参数,对爆破后毛料粒径进行筛分试验发现,粒径在150mm以上的块石占比约为53%,表明爆破后毛料粒径级配一般。

设计粗碎、中碎、细碎环节粗骨料生产问题

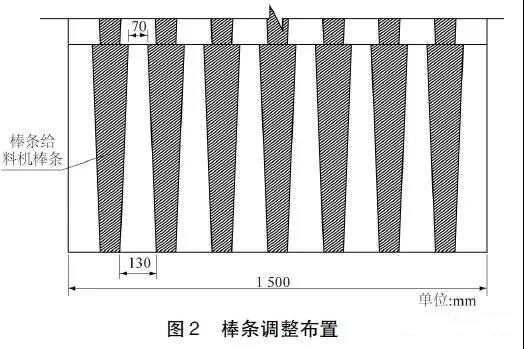

粗碎环节的问题:施期系统颚式破碎机配置6根棒条给料机进行初步筛分,棒条给料机棒条间距约为150mm,经棒条预分级后>150mm的进入颚式破碎机破碎,<150mm的毛料通过胶带机进入后续加工环节,导致部分针片状骨料未进行破碎直接进入成品料堆,造成成品料堆中针片状含量升高,甚至部分骨料超径,特大石针片状含量合格率仅为50.1%,超径合格率为80.9%,逊径合格率为85.5%。

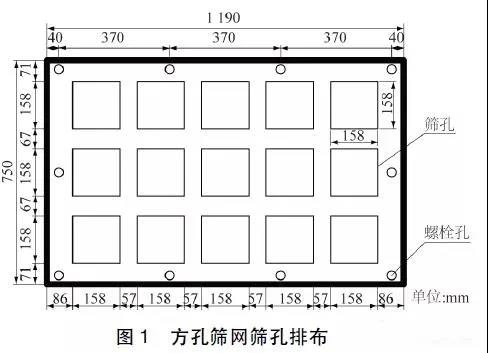

中碎及一筛环节的问题:经一筛分离出的特大石超径料(>150mm石料)及特大石富余成品料进入中碎车间,一筛车间上层筛网通常为158mm(安装角度20°时水平投影尺寸约为150mm)的方孔聚氨酯筛网,为特大石超径筛,负责分离出>150mm的石料,筛网孔排布如图1所示。但方孔对角线长度>150mm,实际生产过程中因“对角线效应”极易导致>150mm的石料也能穿过筛孔,造成部分成品特大石出现超径,导致中碎进料量小,特大石、大石整形效果不佳。

细碎及二筛环节的问题:经二筛分离出的大石超径料(>80mm石料)及大石成品料,进入细碎车间及大石成品堆场。设计细碎车间出料开口为40mm,导致部分半成品骨料加工过程中未进入细碎环节,经二筛直接进入成品料堆,造成大石成品料针片状含量升高。

二筛车间下层设置三层筛网的振动筛,二台振动筛为一组,分级粒径分别为30~40mm、20~30mm、5~20mm和20~40mm、10~20mm、5~10mm。通过2组振动筛出料溜槽的调整,可同时筛分出中石和小石,但由于细碎(反击式破碎机)仅对中石、小石等稍大粒径石料有整形作用,而对小石没有全整形作用,导致通过以上工艺流程分级出的小石针片状含量较高。大石针片状含量合格率为56.5%,超径合格率为52.2%,逊径合格率为77.8%;中石针片状含量合格率为62.5%,超径合格率为81.3%,逊径合格率为81.3%。

细骨料生产面临的挑战

施期系统按供应混凝土高峰浇筑强度13万方/月进行设计,2018年7—12月,大坝、二道坝混凝土浇筑高峰叠加,混凝土实际需求达到了15.5万方/月,2019年9月,850混凝土系统、880混凝土系统拆除后,大坝、地厂、导流洞封堵、泄洪洞、水垫塘边坡等关键部位混凝土施工高峰叠加,混凝土实际需求达到了18万方/月,相应的综合砂率由原设计的28.0%要提高至36.3%。同时,为严格执行乌东德细骨料控制标准,2019年9—12月份混凝土高峰生产时,施期系统生产带来一系列困难,具体表现为:

①当满足了高峰产量,会导致成品砂细度模数超标;

②当细度模数满足乌东德标准,成品砂产量受影响,同时微粒含量超标。

系统前期调试阶段时采用二筛、三筛由4.5mm和3.5mm2种孔径的筛网组合、三台棒磨机运行,粗、细骨料生产能力满足原设计要求,生产质量满足水工规范要求,制砂能力可达到252.5t/h,但“细度模数”“石粉含量”“微粒含量”按照乌东德标准评价时,合格率比较低,成品砂质量合格率仅为42.7%。系统原制砂各环节存在的问题具体表现为:

(1)原二筛、三筛制砂细度模数偏大。二筛车间由2台反击式破碎机和4组振动筛组成两条生产线,二筛环节产砂量为50~90t/h,占成品砂总量的20%~35%。三筛车间由5台立轴式冲击破碎机和6组振动筛构成3条生产线,单条线产砂量为45~55t/h,两条线生产时,占成品砂总量的40%~50%。原设计组合砂筛网为2种孔径,分别为4.5mm和3.5mm,该种组合筛网产砂粒径整体偏粗,细度模数偏高(3.10~3.37),石粉含量约12.5%,石粉中微粒含量约42.0%。

(2)原棒磨制砂环节调节能力不足。棒磨车间主要用于调节成品砂的细度模数,配置3台棒磨机(正常运行时“两用一备”),其制砂粒径整体偏小,细度模数为2.0~2.45,石粉含量约16.6%,石粉中微粒含量约44.7%。棒磨机单台产量约为20~25t/h,2台运行时,制砂占比较低,占成品砂总量的23%~29%,对成品砂颗粒级配及细度模数的调节能力不足。

(3)原石粉回收环节回掺不均匀。石粉回收车间主要用于调整砂的石粉含量,配置2台石粉回收装置,单台产量约为10~15t/h,占成品砂总量的2%~6%,石粉含量约56.0%,石粉中微粒含量约59.5%。调试阶段,回掺石粉存在板结、结团现象,导致石粉回掺不均匀,石粉含量合格率较低,约为61.4%。

(4)石粉含量及微粒含量控制难度较大。①灰岩料源加工过程中极易产生石粉及微粒,尤其是四级配骨料联动生产时,石粉及微粒含量极易超标。②成品砂的石粉、微粒由二筛、三筛、棒磨机和石粉回收车间共同产生,生产流程长、影响因素多,控制难度大。③系统采用湿法生产,石粉及微量大部分进入废水,并通过石粉回收车间回收利用,该环节控制难度较大。

粗骨料粒型控制工艺改进

(1)按层设计料源爆破参数。由于料场灰岩为层状陡倾地层,岩石构造为互层-中厚层-厚层状,爆破开挖过程中,结合顺岩层和垂直岩层2种抵抗线特点微调装药量,并将原来的3排炮孔优化为2排,在满足粗碎进料口粒径750mm以下尽可能增大毛料块径。

顺岩层抵抗线使用第1组爆破参数。爆破孔2排,孔径115mm,药卷直径70mm,单元爆破孔数量<40个,排距、孔距呈4.0m×6.0m梅花形布置,控制单耗≈0.35kg/m3,单孔药量126kg,梯段爆破高度≤15m,堵塞长度4m。

垂直岩层抵抗线使用第2组爆破参数。控制单耗≈0.36kg/m3,单孔药量130kg,其他参数同第1组爆破参数。

(2)调整粗碎棒条给料机棒条间距。将棒条给料机原有的6根棒条增加至7根,原棒条间距约150mm调整为约100mm(图2),增大颚式破碎机的给料量,使>100mm的毛料进入颚式破碎机破碎,最大限度地增加破碎机对骨料的挤压和破碎,减少毛料中的针片状含量。

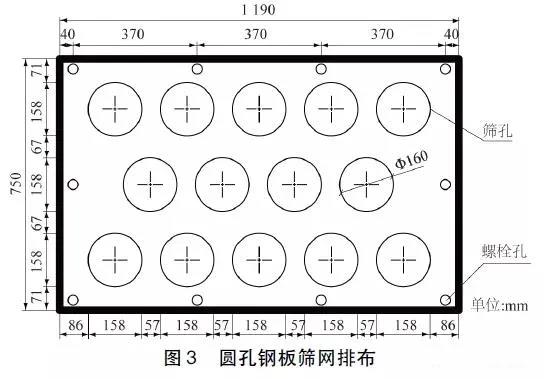

(3)调整筛网形式。在满足特大石产量的前提下,将一筛方孔筛网调整为圆孔筛网(图3),保证筛孔各方向孔径均相同,防止超径石料进入特大石成品骨料中,同时增加中碎环节进料量,改善特大石及大石骨料粒型。

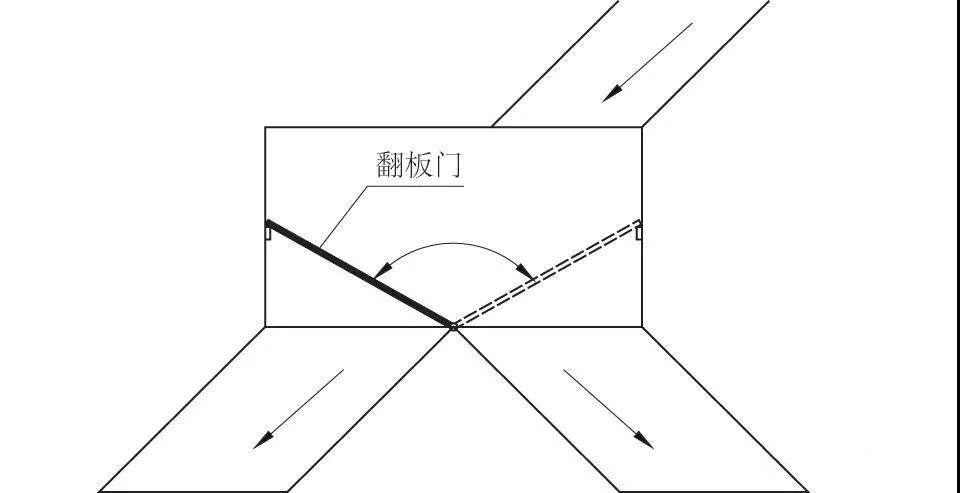

(4)增大细碎进料量及出料开口。在满足大石产量的情况下,利用翻板门可将其中任意一组大石导入细碎料仓(图4),增大细碎车间进料量,增加循环流量,促进骨料整形,减少大石及后续成品骨料的针片状含量。

振动筛出料端翻板门示意图

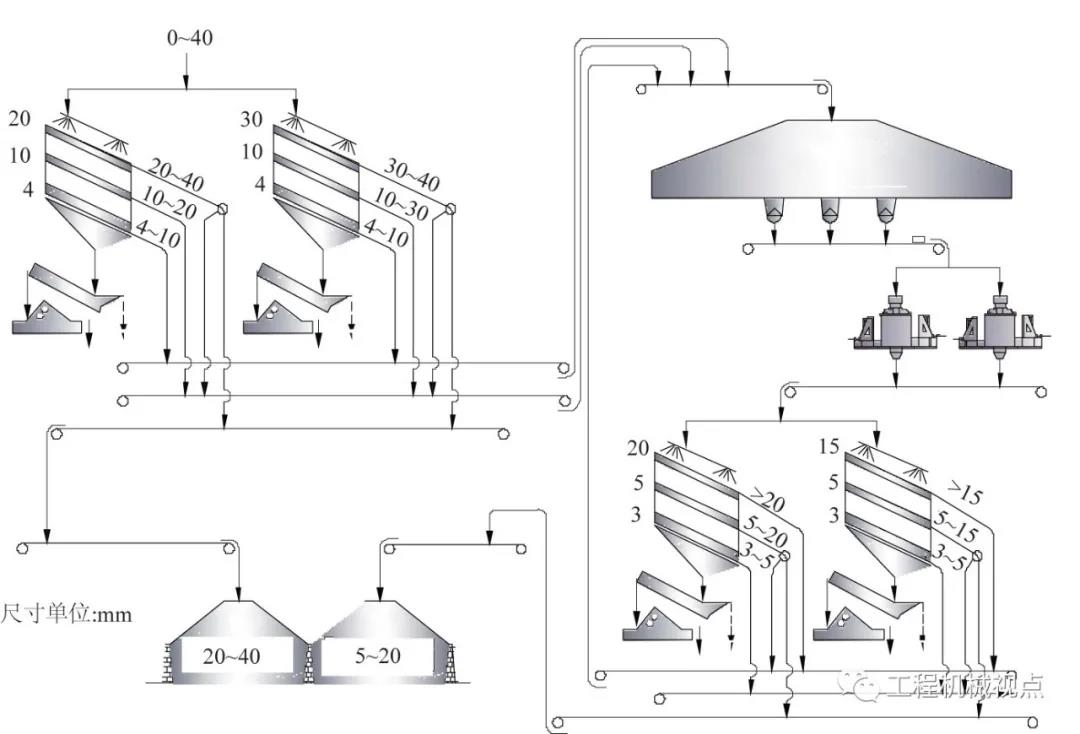

(5)增设小石超细碎全整形工艺。经二筛分分级后,富余的20~40mm及5~20mm骨料全部进入超细碎调节堆场,该部分骨料再经立轴破碎机加工整形,经三筛环节筛选出全整形的成品小石(图5)。

图5 小石超细碎整形工艺流程

(6)严格控制超逊径及中径筛余指标。将中径筛网调整为超逊径组合筛网,将特大石方孔筛网改为圆孔钢板筛网;生产环节,保证成品料仓高料位生产,降低骨料跌落高度。

细骨料生产工艺改进

(1)提出了成品砂产量和质量控制模型。乌东德工程成品砂产量和质量控制模型,如式(1)所示。

(A+B+C)·FM=A·FM1+B·FM2+C·FM3。(1)式中:FM为成品砂细度模数;FM1为二筛、三筛产砂的细度模数;FM2为棒磨机产砂的细度模数;FM3为回掺石粉的细度模数;A+B+C为成品砂小时产量,其中A为二筛、三筛小时产砂量,B为棒磨机小时产砂量,C为石粉小时回收掺量。

通过整体调整二筛、三筛、棒磨机产砂及回掺石粉量,综合指导成品砂细度模数的控制。

(2)合理调整二筛、三筛筛网孔径组合,降低二筛、三筛产砂的细度模数。将原二筛、三筛2种孔径(4.5、3.5mm)的筛网组合调整为4种孔径(2.8、3、3.5、4mm)的筛网组合,将二筛、三筛产砂的细度模数控制在3.0以下。

(3)改进石粉回掺工艺,保证石粉回掺均匀。通过在石粉回收车间直线脱水筛下部新增螺旋粉碎机,对结块、结团石粉进行粉碎;并在石粉回掺皮带端头增设翻板,调节回掺量,保证石粉回掺均匀、可控,提高石粉含量的合格率。

(4)增加棒磨制砂设备,提高棒磨制砂产能及其综合调节能力。在原棒磨制砂环节,增加2台棒磨机,将棒磨制砂产能提高至100~125t/h,成品砂占比提高至30%~40%,同时提高棒磨制砂对二筛、三筛制砂颗粒级配的调节能力,改善成品砂颗粒级配和细度模数。

(5)精细化管理棒磨机运行参数,保证微粒含量稳定可控。在保证棒磨机产砂量的前提下,通过在进水管处加装流量表、改装进料弧门、调整加棒量的比例,结合微粒含量与进水量、进料量、加棒量的定量关系,精细化管理棒磨机运行参数,保证微粒含量满足乌东德标准。

通过对砂石系统生产工艺的改进,使粗、细骨料既能满足乌东德工程大坝混凝土生产需求量,且骨料关键技术指标也能达到乌东德工程高标准要求,实现高效、优质生产,保证了大坝混凝土的品质与工程进度。

责任编辑:王子祺

环球破碎机网版权与免责声明:(点击查看)

向本网编辑提供资讯线索 热线:0371-56079958 E-mail:

- · 开工!一场持续十年的万亿级 “砂石需求热”! (2025-07-21)

- · 粗骨料品质对混凝土性能的影响 (2025-07-10)

- · 年产超1000万吨!河南大型铁矿民企2025砂石料生产计划已完成43.3%!... (2025-06-24)

- · 泉州市因地制宜出台砂石资源管理的地方性法规 (2025-06-24)

- · 总投资8.98亿!大地控股500万吨/年精品骨料项目加快推进... (2025-06-23)

- · 一项新发明让建筑垃圾重生 (2025-06-12)

- · 乌玛高速惠农(蒙宁界)至石嘴山段预计7月底建成通车... (2025-06-12)

热度排行

Ycrusher.com

环球破碎机网

Copyright © 2007-

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱: 本站法律顾问:河南光法律师事务所

客服QQ: :2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:

软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

设为首页 | 加入收藏 | 广告合作 | 联系方式 | 关于我们 | 服务项目 | 网站导航 | 网站建设 | 加盟会员 | 友情链接 | 申请链接

业务联系:(总机)0371-56079958 邮箱: 本站法律顾问:河南光法律师事务所

客服QQ:

:2242538890 2233515786 280327213 技术:

:2242538890 2233515786 280327213 技术: :497398702

:497398702  MSN:

MSN:软件著作权:2016SR275876 豫ICP备11007950号 增值电信业务经营许可证:豫B2-20190850

豫公网安备 41010502002251号

在线客服

在线客服